东方汽轮机有限公司-三维设计工艺一体化二期项目案例

1、项目背景

中国东方电气集团东方汽轮机有限公司(以下简称“东汽”)是我国研究、设计、制造大型发电设备的国有高新技术企业,是大型船舰用动力主、辅机定点生产企业,全国机械工业100强,我国三大汽轮机制造基地之一。近年来,东汽将新型工业化作为重要突破方向,积极开展数字化转型,三维一体化平台是数字化研发设计板块的核心建设内容,是驱动下游数字化建设的源头,不可或缺。为降低项目建设过程风险,建立贴合东汽业务实际的数字化研发体系,东汽邀请行业众多供应商进入东汽调研,并专项开展了基于东汽业务的三维设计、工艺一体化方案论证。经过多轮验证、评审,东汽选择了与武汉天喻软件有限公司(以下简称“天喻软件”)携手建设东汽三维一体化平台,东汽与天喻软件的合作也进入了新的阶段。

图1 东方汽轮机有限公司

2、规划与方案

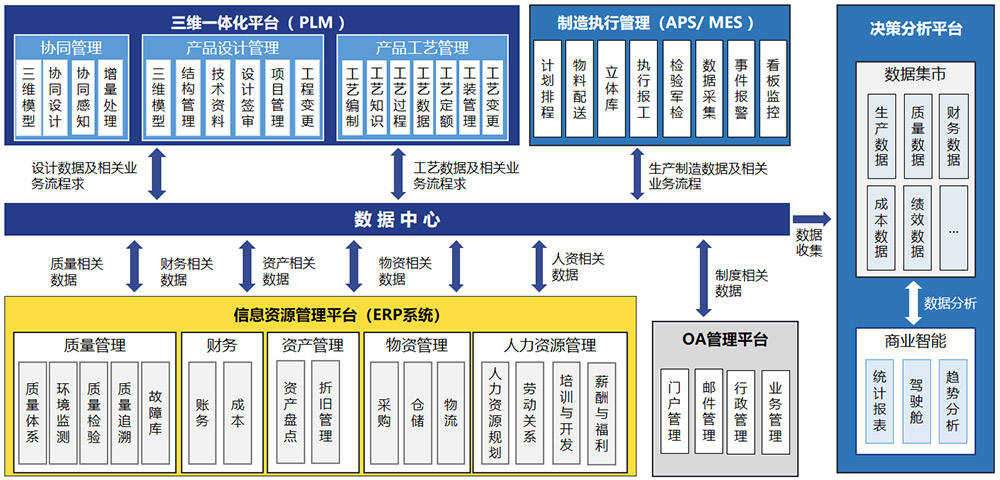

天喻软件项目团队深入调研了东汽的业务需求,分析了业务痛点,对东汽研发、工艺、制造的各项业务、各个环节进行了梳理,以东汽数字化工厂建设目标为指导,与东汽信息化专家一起规划了东汽信息化蓝图,通过三维一体化平台覆盖东汽设计、工艺全链条业务,以统一的数据规范、丰富的结构化数据内容支撑下游采购、生产业务的有序开展。

图2 东汽信息化蓝图

同时,从东汽的业务现状出发,进行了三维一体化平台业务功能的规划,通过完整连续的业务流程驱动、高效的协同机制、图数信息解析交互能力、科学的项目管理方法,解决研发端系统平台孤立、业务流程断点、数据标准不统一、三维应用薄弱等问题,支撑研发成本降低和研发效率、研发质量综合提升的目标。

图3 平台功能板块

3、项目建设成果

双方项目团队紧密协作,艰苦奋战,完成了英泰PDM、CAPP共享平台等5个系统的功能整合以及亿量级历史数据的迁移,建设了项目管理、二三维设计协同、编码管理、文档管理、BOM与物料管理、生命周期与流程管理、变更管理、工艺路线及定额管理、结构化工艺管理、工时量化管理、工装管理、数控程序管理、档案管理、三维可视化等诸多业务功能模块,集成了TDM、SAP、MES等多个上下游业务系统,三维一体化平台已在东汽研发、工艺、生产、采购、质量等相关的26个业务部门全面上线应用,实现了业务流程精减60%、研发设计效率整体提升25%、工艺设计效率整体提升30%、数据传输提效1500%的目标。

图4 增值提效

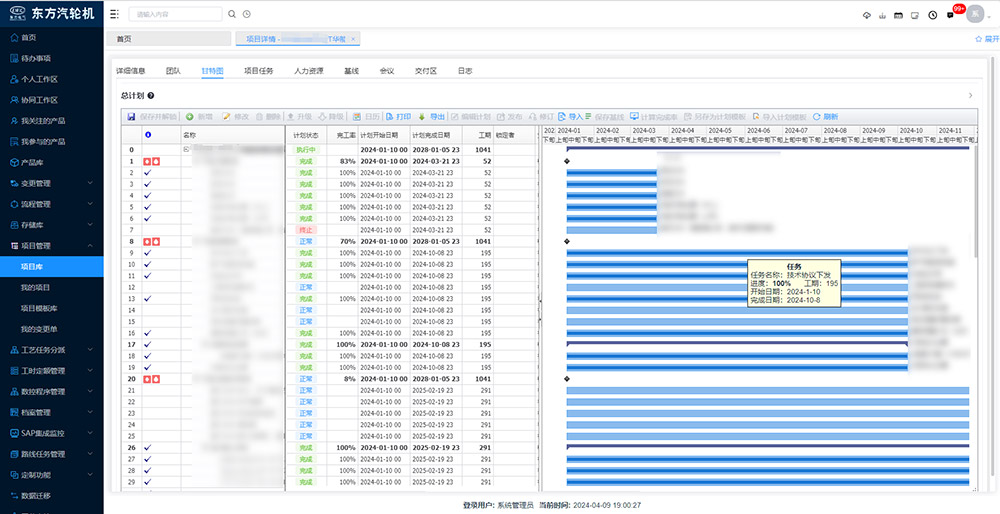

在产品研发板块,项目为设计相关单位构建了新的协同设计模式,推动了核心部套从二维向三维模式转变,功能应用全面覆盖产品研发中心、全国重点实验室重型燃机装备研究所、储能事业部、工业透平事业部、电站服务事业部等多个设计单位的产品研发业务,以项目管理为手段协助东汽建立了科学的项目管理体系,实现了计划、资源、流程、沟通、进度、交付物、风险、知识、变更的高效管理。

图5 研发相关模块

图6 项目管理

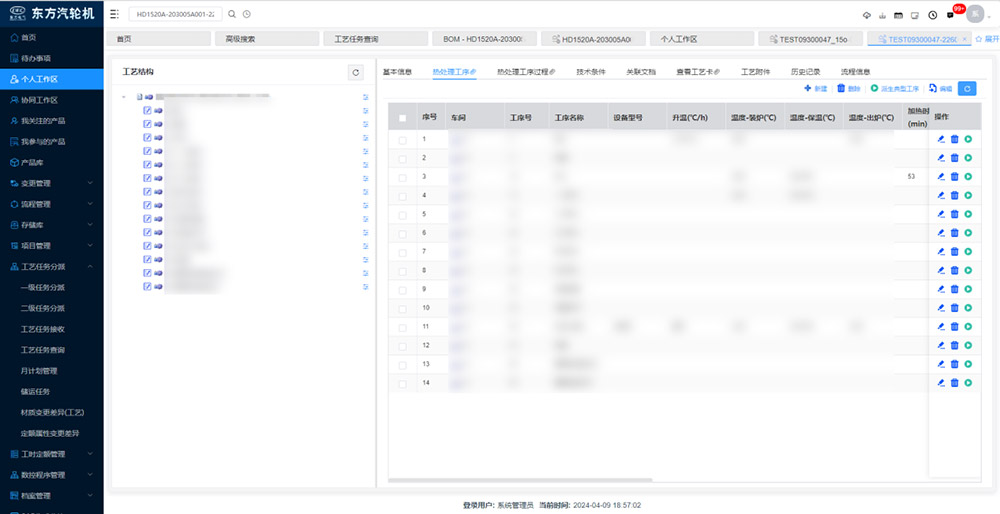

在工艺设计板块,项目为东汽工艺相关部门建立了完善的工艺管理体系,采用结构化工艺编制、参数化工艺编制、三维工艺编制的方式,覆盖了叶片、机加、装配、热处理、焊接等多种工艺类型,工艺相关部门在对应的任务管理模块中有序开展了路线、材料定额、工艺过程、工时定额、数控程序等工艺业务的管理。

图7 工艺相关模块

项目还基于东汽的实际业务取得了热处理参数化工艺、三维装配工艺、MBD的结构化应用、三维可视化的跨平台应用等多项突破性技术成果,并得到了实际应用。

- 热处理参数化工艺

基于设计、工艺的数据继承与各项热处理资源的深化应用,用户只需指定几个关键约束值即可参数化驱动自动生成包含工序过程、热处理参数、技术条件、热处理附图的完整热处理工艺。

图8 热处理参数化工艺

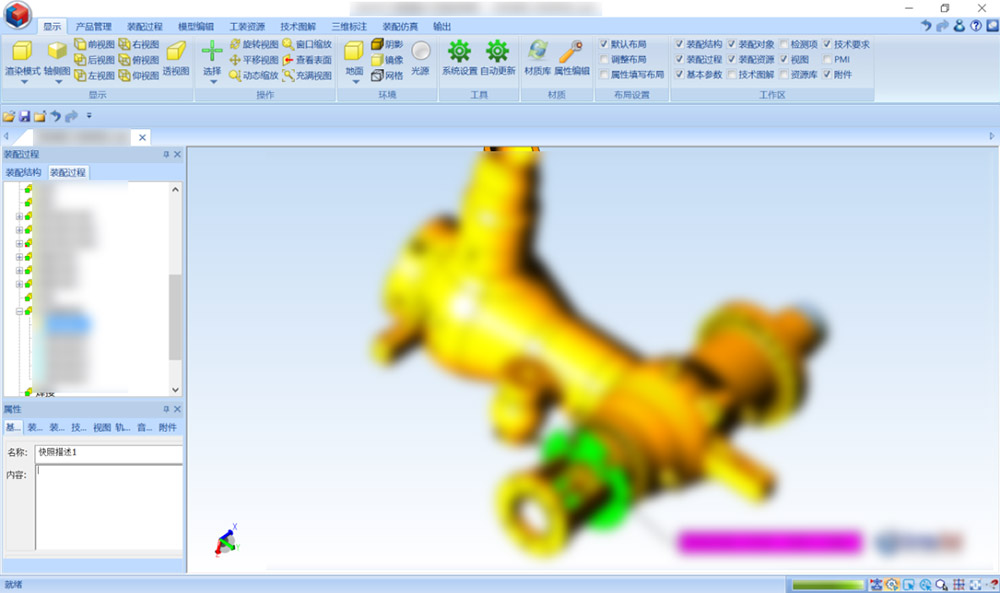

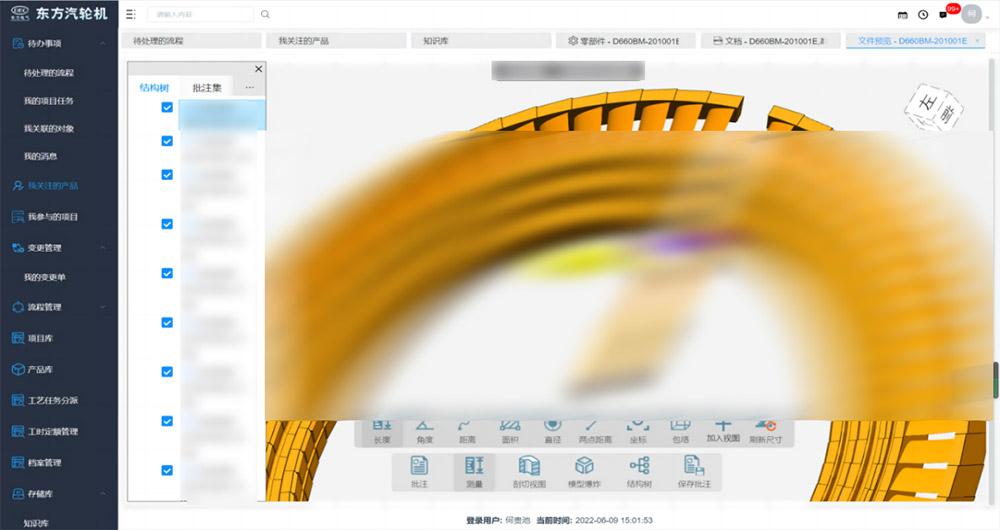

- 三维装配工艺

基于天喻Inte3D软件规划的三维装配工艺,可以动态展示部套的装配过程,并与三维一体化平台深度集成,实现了数据的双向同步与结构化管理。

图9三维装配工艺

- MBD尺寸结构化与传递

基于MBD理念与相关标准实现了二三维图纸模型PMI标注提取,并将完整的尺寸信息传递给下游环节,以支撑后续工艺、制造、生产、检验、服务等产品生命周期各环节的应用。

图10 MBD尺寸结构化与传递

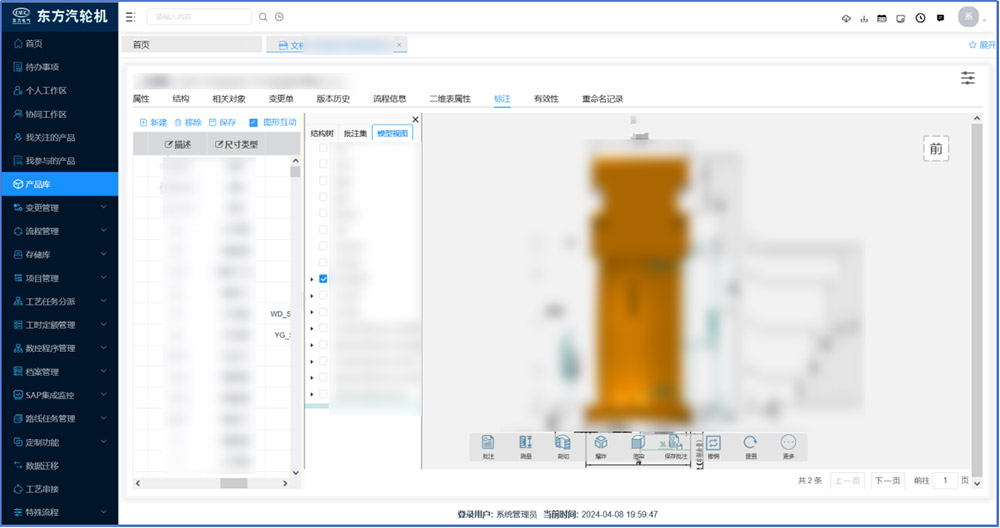

- 三维数据的在线轻量化预览

天喻WebVUE三维可视化平台的应用,不仅解决了协同中设计平台兼容应用问题,还实现了三维模型的跨平台可视化以及信息交换。

图11 三维数模在线轻量化预览